涂装VOCs废气整体解决方案

涂装VOCs废气整体解决方案

一、废气来源

车间的废气主要来源于喷涂、干燥过程,所排放的污染物主要为:喷涂时产生的漆雾和有机溶剂,干燥挥发时产生的有机溶剂。漆雾主要来自于空气喷涂作业中溶剂型涂料飞散的部分,其成分与所使用的涂料一致。有机溶剂主要来自于涂料使用过程中的溶剂、稀释剂,绝大部分属挥发性排放,其主要的污染物为二甲苯、苯、甲苯等。这些成份对人的健康和生活环境有害,并且有恶臭,人如果长期吸入低浓度的有机废气,会引发咳嗽、胸闷、气喘甚至肺气肿等慢性呼吸道疾病,是目前公认的强烈致癌物。

二、企业现状

2.1 经济方面

由于企业规模小,效益不稳定,经济能力一般,不能承受高昂费用的环保设备。

2.2 工艺设施

多数企业印刷、喷涂工艺简单落后,主要以开放式人工作为为主,选用的油墨、涂料也多是溶剂型产品。少数企业配有专用作业区和废气处理设施,但是作业区不规范、不密闭,处理设施简单落后、功能单一,不能满足现行的环保治理要求,并且现场缺乏管理,散乱污现象较为严重,部分危险品没有合理安置,存在_的安全隐患。

2.3 运行工况

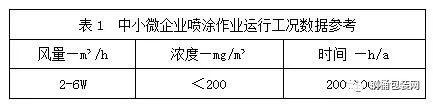

由于机械行业的特殊性,多数企业不能形成流水线作业,多为阶段性喷涂作业。通过与多家企业的沟通交流,收集到大致的运行工况数据,见表1所列。

三、整体解决方案

VOCs废气的整体解决方案主要有废气减排、废气收集、废气治理和管理监控四个方面。

3.1 废气减排

3.1.1 使用清洁环保原料

根据工艺的不同,推荐使用低VOCs含量的环保型原料,替代原有的溶剂型原料。例如印刷包装行业选用水基型、热熔型、无溶剂型、紫外光固化型、高固含量型和生物降解型胶黏剂,油墨选用水性油墨、UV油墨、凹印油墨、辐射固化油墨等;涂装行业选用水性涂料、粉末涂料、高固体分涂料、无溶剂涂料、UV涂料等绿色涂料产品。

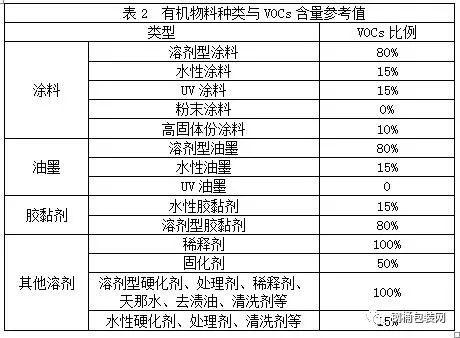

由于近年环保问题凸显,_强力推行环保涂料的应用,目前新建生产线环评均要求使用环保涂料,由于水性涂料适用性强、价格合理,已逐渐普及到各涂装行业。其主要成分是水,溶剂含量为10%-25%,远远低于溶剂型涂料。使用水性涂料,可以从根源上减少废气中VOCs的排放量。各种涂料的VOCs含量参考值(《江苏省重点行业挥发性有机物排放量计算暂行办法》)见表2所列。

3.1.2 工艺改进优化,提高原料利用率

鼓励企业实施连续化、自动化技术改造,推广使用静电喷涂、淋涂、辊涂、浸涂等涂装效率较高的涂装工艺,推广使用_的工艺技术,优化工艺和设备。

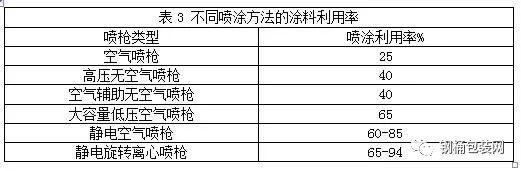

涂装过程中常以喷涂形式使用涂料,在喷涂过程中产生较多漆雾,漆雾是喷漆废气中的颗粒物来源,因此,提高涂料利用率可以大大降低废气中的颗粒物,降低废气处理难度。不同喷涂方法的涂料利用率见表3所列。

由表3可以看出,只有采用大容量低压空气喷枪或静电喷涂才能满足至少65%的涂料利用率。除此之外,采用机器人喷涂也可以提高涂料利用率,目前国内涂装行业正在推行内喷机器人,即整条涂装线喷涂实现无人化,全部使用机器人喷涂,_地提高了涂料的利用率。

3.2 废气收集

目前多数企业采用露天喷涂作业,没有_废气收集设施,有机废气直接散发至大气中。少数企业采用集气罩形式进行废气收集,一般的集气罩废气收集效率只有30-50%,未收集气体仍以无组织形式存在于大气中,远远不能达到废气收集的要求。只有收集的废气才能进行治理,因此鼓励企业实施密闭化生产过程,设置密闭独立的作业区,配备_的有机气体收集装置,形成密闭式负压收集状态,车间挥发的有机废气需经抽风系统集中抽排,并与生产过程同步运行,杜绝露天和敞开式喷涂作业。车间应配备良好的通风设备,厂区内车间外的空间无明显异味。

3.3 废气治理

3.3.1 废气治理技术分析

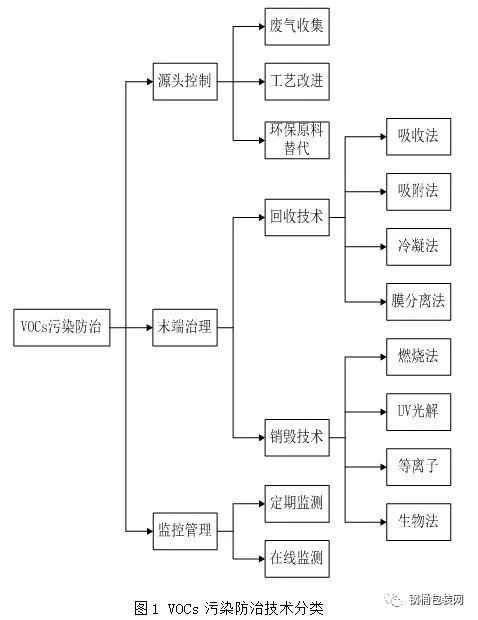

目前,废气治理行业公认的处理技术可分为回收技术和销毁技术,整体的VOCs污染防治技术具体细分见图1,

3.3.1.1 吸收法是利用低挥发性或者不挥发的有机溶剂对VOCs进行吸收处理,由于在废气处理过程中添加了有机溶剂,产生混合溶剂废水等二次污染,不符合清洁生产理念,并且常规的机械企业不具备废水处理能力,所以不适合涂装行业。

3.3.1.2 吸附法是利用固体吸附剂(活性炭、分子筛等)对污染物进行吸附净化。虽然吸附法工艺成熟,有_的处理效果,设备投入适中,但是吸附剂是易耗品,虽然可以配置吸附剂_功能,但_后的吸附剂性能下降幅度大,寿命短,_换下来的吸附剂属于危废品,需要投入额外的处理费用,而且一般设备体积比较大,占地较多,而多数机械企业内部用地紧张,不能提供过大的空间用于放置废气处理设备,所以不适合涂装行业。

3.3.1.3 冷凝法是通过降低温度,使VOCs废气由气态转变为液态,虽然可以起到回收的作用,但是其回收率不高,一般只有40-60%,并且只适用于高浓度的废气预处理,所以不适合涂装行业。

3.3.1.4 膜分离法是利用膜对不同物质的选择性穿透的能力来进行VOCs的治理,设备投入较高,并且膜的选择性能力有_的局限性,所以不适合涂装行业。

3.3.1.5 燃烧法以及催生的活性炭吸附/沸石转轮吸附+RTO/RCO,是目前公认的VOCs治理_为_的技术,但是其设备投入高,通常100-500万不等,设备占地也较大,远远_出中小微企业的经济承受范围,所以不适合中小微企业。

3.3.1.6 生物法是利用微生物代谢活动降解VOCs.将其转化为无害的小分子物质的工艺,因生物菌种对有机物的消化具有很强的专一性,对环境条件比较敏感,而且在降解过程中会产生大量排泄物,造成固废污染,整体设备占地大,所以不适合中小微企业。

3.3.1.7 低温等离子技术是利用介质放电产生的带有_温度的等离子体以极快的速度反复轰击废气中的气体分子,去激活、电离、裂解废气中的各种成分,通过氧化等一系列复杂的化学反应,使复杂大分子污染物转变为一些小分子的安全物质(如二氧化碳和水),或使有毒有害物质转变为_无害或低毒低害物质。虽然该技术VOCs去除效率高,但是其等离子体温度高,处理易燃易爆挥发性有机物时存在很大的安全隐患,因此天津市安监局印发的《关于吸取事故教训开展环保治理设施专项安全检查的通知》中,官方_叫停低温等离子技术。

3.3.1.8 UV光解技术是利用高能UV紫外线使有机气体分子发生裂解,化学键断裂,形成游离状态的原子或基团(C*、H*、O*等),同时,混合气体中的氧气被紫外线光裂解形成游离的氧原子并结合生成臭氧【UVO2→O-O*(活性氧)O*O2→O3(臭氧)】;混合气体中的水蒸气被紫外线光裂解产生羟基【UVH2O→HOH-(羟基)】,而这些生成的臭氧和羟基具有_的氧化性,可将废气分子裂解产生的原子和基团氧化成H2O和CO2等_的低分子化合物。

3.3.2 整体方案开发

现有集废气收集和处理的成套装置,整套装置废气收集效率达90%以上,废气处理效率达95%以上,废气排放满足现行排放标准。充分考虑中小微企业的实际情况,设备价格经济合理,安全性高,占地面积小,适应性强,运行成本低,日常维护简单方便。

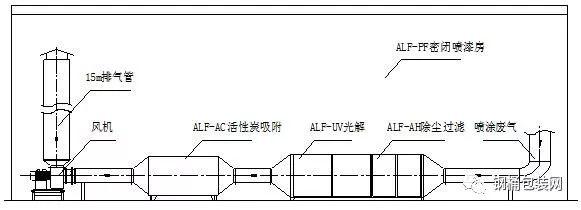

整套装置由ALF-PF密闭喷漆房、ALF-AH除尘过滤、ALF-UV光解、ALF-AC活性炭吸附、管路、风机组成。

3.4 管理监控

为确保废气处理装置长期有效运行,企业应编制规范的管理条例,同时严格按照设备说明做好维护保养工作,积极响应《江苏省重点行业挥发性有机物污染控制指南》的有关要求,将在线监控和废气采样设施纳入规划范围,通过管理和监控措施_公司废气排放满足环保要求。

减少挥发性有机物的排放既是企业技术发展的方向,也是企业的责任。企业应根据自身产品特点和运营状态,选用合适的环保涂料,购置性能可靠、经济实惠的废气收集处理成套设备,采用规范有效的管理监控,_废气处理装置的长效稳定运行,确保废气排放满足_和地方排放标准,保护地球环境,创建和谐社会。

产品分类

联系我们

电话:0317—8315225

传真:0317—8315251