脱硝反应器

脱硝反应器是一种常见的烟气脱硝设备,用于减少燃烧过程中产生的氮氧化物排放。对于它的设计需要综合考虑燃烧系统的特点和要求,以及反应器本身的反应效率、催化剂、氨水喷淋系统、温度控制系统和安全措施等因素。

产地:河北省>泊头市 供应商:凤凰快3

技术咨询热线:

0317-8315225

传真:

0317-8315251

QQ:

2680390260

脱硝反应器详细内容介绍

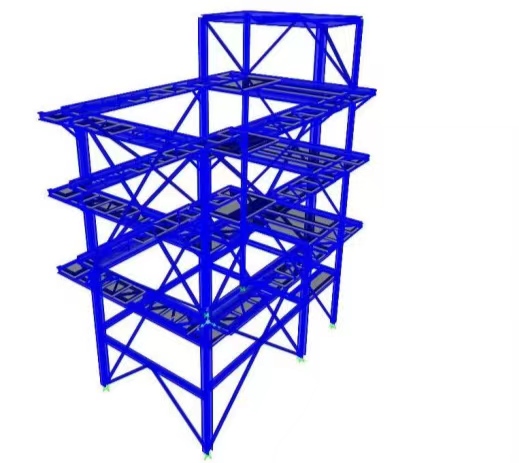

脱硝反应器本体是采用多层框架结构。自底层开始每层布置催化剂24块搁置于框架梁上,共布置三层。框架顶层布置整流格栅,用于调整烟气流速、氨气摩尔比以及混合气体入射方向。每层框架梁在面内通过钢管加劲增加面内整体刚度,层与层之间则通过立柱增加整体刚度,同时层间设置角钢对反应器壳体起到约束作用。反应器本体通过底层的5根框架梁(共10个支座) 搁置于反应器支架上。

脱硝反应器和烟道整体模型

脱硝反应器支架模型;

反应器本体是通过支座搁置(连接)于反应器支架上,所有的荷载都将传递到支架。脱硝反应器系统整体模型:

对于脱硝反应器而言,烟道直接与反应器本体相连,烟道在高温烟气下的变形受到反应器本体的约束。同样的道理,反应器本体是通过支座搁置(连接)于反应器支架上,所有的荷载都将传递到支架,同时反应器在高温下的变形也要通过支座与反应器支架变形协调或得到释放。因此,为了获得脱硝反应器在工作过程中准确的变形和应力分布,要建立脱硝反应器和支架耦合在一起的整体模型。

由于脱硝反应器在工作过程中整体处于较高温度,如果反应器与支架连接处的支座全部固结,将导致支座承受较大的应力(由温度变形产生)。因此脱硝反应器一般只固结一个支座,其余支座根据实际情况分别进行平面内自由度的释放。 对于本项目而言,十个结点(支座)中,选择中间一个结点进行固结,其余结点分别释放x向或y向自由度,确保该反应器在温度作用下的热变形可以得到释放。同时,在反应器支架上设置限位装置确定了模型、荷载和约束方式,通过试算取前20阶模态可以确保模态质量参与系数大于90%。 脱硝反应器本体在温度+恒载+活载荷+地震荷载下的位移。支座固结位置位移小,位移位于上烟道处,变形主要是由于温差引起,不能多于70mm。实际工作中在保温层作用下结构的温度差不会这么大(本项目工艺提资温差340℃),同时烟道整体较长有足够的空间实现变形协调而不至于产生较高温度应力。 此荷载作用下的应力,整体上看壳体应力较小,在局部加劲支座位置出现应力集中,但整体小于许用应力143MPa。 同时下烟道与反应器本体连接位置出现了较大面积的高应力区。

反应器本体上的荷载将传递到支架上,考虑整体模型后得到的支架变形。变形较大位置位于操作平台,这是由于施加了平台活荷载后导致的。承受反应器荷载的支架立柱和支架大梁变形较小,在后续钢结构设计中均满足变形要求。

浏览更多关于脱硝反应器的内容

与脱硝反应器 相关产品

联系我们

河北诺和环保设备有限公司

电话:0317—8315225

传真:0317—8315251

手机:18034170669

联系人:王经理

邮编:062150

QQ:341648410

邮箱:2680390260@qq.com